원자력연구원 정찬희 박사 연구팀

[아시아경제 김봉수 기자] 전기자동차 배터리 화재의 원인으로 지목되는 전해질 유출을 완전히 막을 수 있는 안전한 배터리 제조 기술이 국내에서 개발됐다.

한국원자력연구원은 정찬희 첨단방사선연구소 방사선연구부 박사 연구팀이 ‘전자선 기반 반고체 배터리 제조 기술’을 개발했다고 13일 밝혔다.

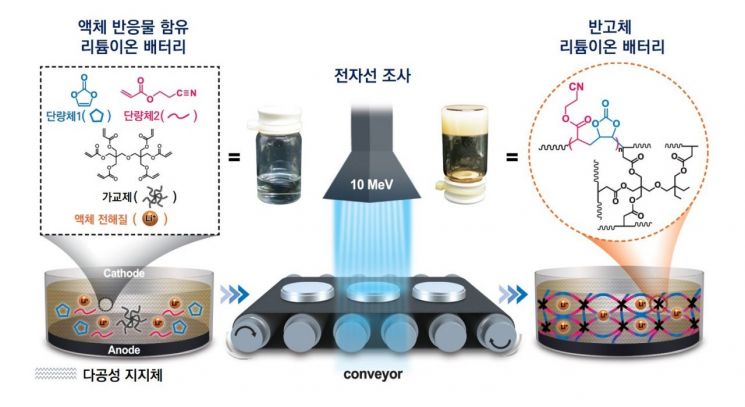

전자제품과 전기차 등에 꼭 필요한 배터리에는 액체 전해질이 들어있다. 인화성인 액체 전해질은 배터리 밖으로 샐 수 있어 누액이 발생하거나 화재가 발생하면 더 큰 피해를 줄 수 있다는 단점이 있었다. 연구팀은 전자선을 이용해 기존 배터리와 성능은 같지만 더 안전한 반고체 배터리 제조 기술을 개발했다. 반고체 배터리란 배터리 내부에서 양극과 음극에 리튬이온을 전달하는 물질(전해질)이 겔 형태(반고체)인 것을 말한다.

연구팀의 기술을 이용하면 액체 배터리 대비 성능 저감이 없고, 화재 및 폭발에 대한 안전성이 향상된 반고체 배터리를 제조할 수 있다. 연구팀은 상온에서 화학반응을 일으키고, 투과력이 높아 배터리 내부까지 도달할 수 있는 전자선의 특징에 착안해, 전자선을 조사하면 액체가 반고체 형태로 변하는 전자선 감응형 반응물을 개발했다. 연구원이 개발한 반응물은 기존 액체 전해질에 두 종류의 단량체(비닐렌 카보네이트와 2-시아노에틸 아크릴레이트)와 가교제를 혼합시킨 것으로 전자선을 조사하면 반고체로 변한다. 배터리 내부의 양극, 지지체 및 음극 사이의 공간에 액체 상태의 전자선 감응형 반응물을 채운다. 10 MeV 전자선을 조사하면 배터리 내부의 액체 반응물이 겔 형태의 반고체 전해질로 변한다.

연구원이 개발한 반고체 배터리의 단면과 원소 분포를 분석한 결과, 액체 전해질 배터리와 동일한 수준의 성능을 확인했다. 배터리 내부에 반고체 전해질이 빈틈없이 고르게 형성되어 성능은 뛰어나면서 겔 형태로 밖으로 유출되지 않아 안전성을 추가로 확보한 것이다. 장기 사용 안정성 평가 시험을 통해 방전용량 변화를 기존 배터리와 비교한 결과, 상온에서는 유사했고, 60 ℃ 고온에서는 방전용량 감소가 더 적어 우수한 고온 안정성을 확인했다. 또 제조 과정이 현재의 상용 리튬배터리 제조 공정에서 수 분 이내의 전자선 조사 공정만 추가된다는 점을 고려하면 상용화에 매우 유리할 것으로 전망된다.

이번 연구 결과는 화학공학 분야 세계적 권위지인 ‘케미컬 엔지니어링 저널 (Chemical Engineering Journal, IF = 16.744)’ 온라인판에 지난달 23일 게재됐다.

정 박사는 “이번 성과는 현재의 배터리 제조 공정에 전자선 조사 공정을 더해 상용 수준의 성능 개선과 양산성 확보가 동시에 가능한 새로운 방법론을 제시했다는 점에서 의미가 크다”며 “이를 바탕으로 안전성이 더 강화된 차세대 전고체 배터리 제조 기술을 개발할 계획”이라고 밝혔다.

김봉수 기자 bskim@asiae.co.kr

꼭 봐야할 주요뉴스

!["밥도 청소도 다 해주니" 살던 집 월세로 돌리고 들어왔다[시니어하우스]](https://cwcontent.asiae.co.kr/asiaresize/93/2024041816194744553_1713424787.jpg) "밥도 청소도 다 해주니" 살던 집 월세로 돌리고 ...

마스크영역

"밥도 청소도 다 해주니" 살던 집 월세로 돌리고 ...

마스크영역

<ⓒ투자가를 위한 경제콘텐츠 플랫폼, 아시아경제(www.asiae.co.kr) 무단전재 배포금지>

!['실버타운 실패' 후 사업자도, 노인도 등 돌렸다[시니어하우스]](https://cwcontent.asiae.co.kr/asiaresize/269/2024041816203544557_1713424834.jpg)

!["집? 요양원?" 갈림길에 선 당신…살 곳이 없다[시니어하우스]](https://cwcontent.asiae.co.kr/asiaresize/269/2024040315211627877_1712125276.jpg)

![[시시비비]반도체 회복 축포는 이르다](https://cwcontent.asiae.co.kr/asiaresize/269/2024052016054706363A.jpg)

![[초동시각]다시 꺼내보는 윤대통령의 부동산 공약](https://cwcontent.asiae.co.kr/asiaresize/269/2024052010093629988A.jpg)

![[기자수첩]아버지가 남긴 유언장의 의미](https://cwcontent.asiae.co.kr/asiaresize/269/2024052011210375264A.jpg)

![[포토] 오동운 후보 인사청문회... 수사·증여 논란 등 쟁점](https://cwcontent.asiae.co.kr/asiaresize/276/2024051710344375166_1715909684.jpg)

![[포토] 검찰 출두하는 날 추가 고발](https://cwcontent.asiae.co.kr/asiaresize/113/2024052014240477369_1716182644.jpg)

![[르포]AWS 손잡은 현대차, 자율주행 시뮬레이션도 클라우드로](https://cwcontent.asiae.co.kr/asiaresize/276/2024051613565273940_1715835412.jpg)

![[뉴스속 용어]한-캄보디아 정상 '전략적 동반자 관계' 수립](https://cwcontent.asiae.co.kr/asiaresize/113/2024051615230174137_1715840581.jpg)

![[뉴스속 용어]머스크, 엑스 검열에 대해 '체리 피킹'](https://cwcontent.asiae.co.kr/asiaresize/276/2024021008271760463_1707521236.jpg)

가장 많이 읽힌 뉴스를 제공합니다. 집계 기준에 따라 최대 3일 전 기사까지 제공될 수 있습니다.

가장 많이 읽힌 뉴스를 제공합니다. 집계 기준에 따라 최대 3일 전 기사까지 제공될 수 있습니다.